El tamaño de la planta es sinónimo de capacidad productiva. Se refiere a las dimensiones físicas de la planta y de la cantidad de bienes que puede producir.

El análisis del tamaño de la planta es la parte del estudio técnico relacionada con la determinación de la capacidad productiva de unas nuevas instalaciones, medidas en tiempo o en unidades.

Este análisis representa un elemento básico del proyecto, porque permite conocer la inversión que debe hacerse. Asimismo, proporciona el conocimiento relativo al poder de una industria para satisfacer las necesidades de una demanda específica.

La capacidad productiva será medida de acuerdo con los productos ofrecidos; aunque, como ya se mencionó, también se puede medir en horas máquina.

Los factores que determinan el tamaño de la planta

Los principales factores que inciden directamente en el tamaño de la planta son:

Tamaño propuesto

Una vez que se analiza el mercado, la disponibilidad de insumos, la tecnología y el financiamiento, se procede a determinar el tamaño propuesto para la planta. Para esta labor, se necesita la colaboración de profesionales especializados en el diseño e implementación de la planta. No hay que olvidar que la comparación del costo-beneficio es fundamental en esta etapa, sobre todo porque se buscará el tamaño de la planta que justifique su inversión y todos los aspectos arriba mencionados.

En la propuesta del tamaño de la planta, debe incluirse la capacidad productiva, que, como hemos comentado, es el volumen de producción que se puede obtener con las instalaciones. Esta capacidad productiva puede ser:

- Teórica. Es la establecida por los fabricantes de las máquinas al pleno empleo de los recursos.

- Práctica. Es la que ocurre bajo las condiciones propias de la industria.

- Aprovechada. Es la que se ejerce con la demanda y los recursos disponibles.

Economía del tamaño

La economía del tamaño es una variable que se relaciona con el manejo de los insumos, observándose dos escenarios:

- Economías de escala. Es el incremento en la producción que se obtiene empleando la misma cantidad de insumos o reduciéndola.

- Deseconomías de escala. Es la disminución de la producción empleando los mismos insumos o aumentando el consumo de los mismos.

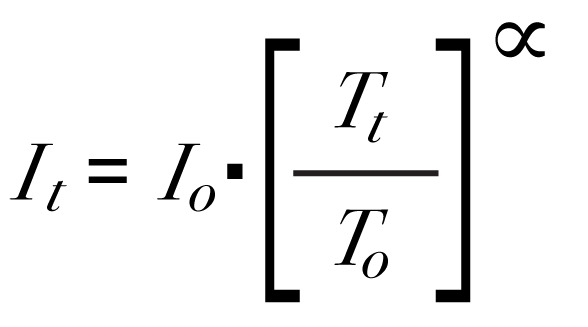

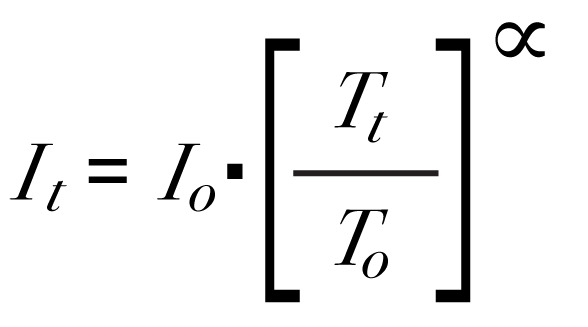

Las economías del proyecto inciden en su tamaño y, por lo tanto, en la inversión que se hace en la planta productiva; para medir esta relación, se emplea la siguiente fórmula:

Inversión para el tamaño de la planta en el tiempo

Donde:

I t = Inversión necesaria para un tamaño Tt de planta en un periodo.

I o = Inversión necesaria para un tamaño To de planta inicial.

T o = Tamaño de planta utilizado como base de referencia.

= Exponente del factor de escala.

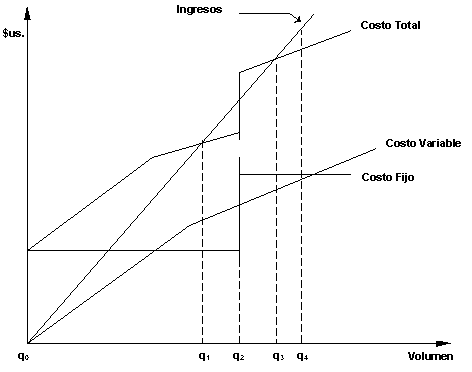

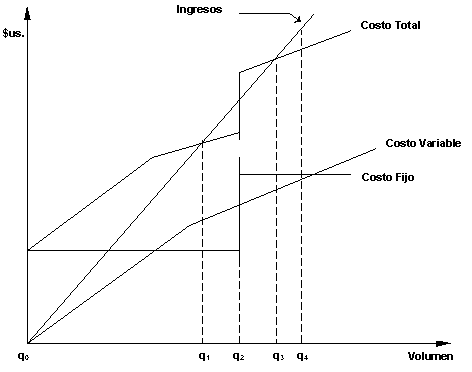

Es necesario recordar que cuando se habla de maquinaria e instalaciones, es preciso referirse a los costos fijos. Los costos fijos son las erogaciones que no se relacionan directamente con un volumen de producción específico, tal es el caso de la depreciación por línea recta empleada por algunas industrias.

Los costos variables son los que se relacionan con los materiales y la mano de obra y tienen incidencia directa en un volumen de producción.

La manera de hacer eficiente la inversión fija en maquinaria y, por ende, reducir los costos fijos, es lograr las economías de escala. Recordemos que sobre cierto nivel de producción es posible que los costos fijos bajen, mientras que los variables suban o viceversa. También es factible que para poder vender más de un cierto volumen, los precios deban reducirse, con lo cual el ingreso se incrementa a tasas marginales decrecientes.

Gráfica de economías de escala

Como puede observarse en esta gráfica, el equilibrio se logra con el tamaño q4, ya que satisface los incrementos de ventas y cubre los costos fijos y variables.

Rentabilidad del tamaño

La rentabilidad del tamaño consiste en determinar el incremento de las utilidades derivado de la inversión que se haga en la planta. Para ello, deben acumularse los costos fijos y variables relacionados con la industria, y confrontarlos con las ventas. En el estudio financiero se calculará la TIR (tasa interna de rendimiento o retorno del proyecto), y, con ella, la rentabilidad del proyecto total.